德普瑞智能装备-GFG气体传感器-Salzer开关-AVENTICS电磁阀-Novotechnik位移传感器

全国咨询热线:18933354718

随着工业4.0和智能制造的深度融合,减速机作为核心传动部件,正从传统机械装置向智能化、精密化方向演进。其在智能制造中的关键作用可归纳为以下七大维度:

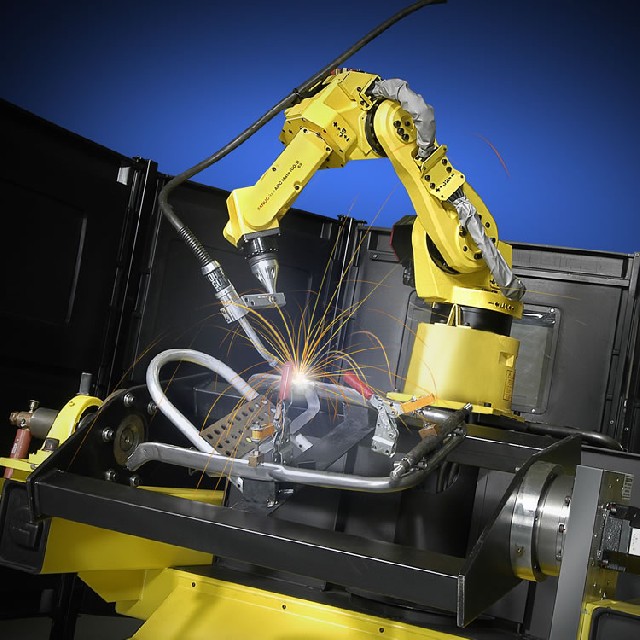

精密运动控制:机器人关节的"神经中枢"

作用:通过高传动比将电机的高转速转化为低转速、高扭矩输出,确保机器人关节的定位精度(如±0.01°重复精度)。

应用案例:

特斯拉Optimus人形机器人采用定制谐波减速器实现手指级精细操作;

国产协作机器人厂商通过RV减速器实现大臂负载提升30%,末端抖动降低50%。

技术突破:江西工创2025年新专利"对称双出轴星轮减速机"提升传动效率15%,缩小体积20%。

能效优化与成本降维

作用:匹配电机最佳工作区间,降低能耗(如智能算法动态调速减少30%电力消耗)。

应用场景:

自动化立体仓库中,减速机驱动堆垛机实现0.5秒精准定位,能耗较传统设备降低25%;

新能源汽车生产线采用集成传感器减速器,实现故障预诊断延长维护周期40%。

市场数据:2025年中国减速器市场规模预计达1510亿元,其中智能减速器占比突破35%。

极端环境适应性

作用:耐高温(冶金设备200℃)、抗腐蚀(化工设备IP68防护)及抗冲击设计(风电设备承受10,000g加速度)。

典型案例:

宝武钢铁采用重载齿轮减速机替代进口产品,3年降低维修成本60%;

中广核风电项目批量应用国产谐波减速器,寿命突破1000万小时。

国产化进展:2025年谐波减速器国产率预计达50%,打破日本哈默纳科30年垄断。

模块化与柔性制造

作用:标准化接口+可重构设计,支持生产线快速切换(如3C电子组装线换产时间缩短至2小时)。

创新应用:

比亚迪弗迪电池工厂采用模块化减速机组,实现24种机型快速适配;

宁波东力推出"减速器+伺服电机+控制器"一体化单元,减少客户集成成本40%。

趋势预判:2025年柔性制造系统用减速器市场增速达28%,成为第二大细分领域。

智能传感融合

作用:集成力矩传感器、温度监测芯片,实现实时健康状态监测(预测性维护准确率>95%)。

技术前沿:

绿的谐波开发"机电一体化关节模组",内置AI算法自主调节传动比;

通力科技推出带数字孪生功能的减速器,云平台可追溯10年运行数据。

政策驱动:《智能制造装备发展三年行动计划(2025)》明确将智能减速器列为关键攻关项目。

微型化与轻量化突破

作用:满足精密医疗设备(如手术机器人)、无人机(续航提升20%)等场景的苛刻要求。

产品迭代:

新宝微型谐波减速器直径缩小至12mm,应用于眼科手术器械;

大族激光3D打印设备采用行星减速器,重量减轻50%同时精度提升3倍。

市场潜力:2025年全球微型减速器市场预计达14.71亿美元,CAGR 12.6%。

全生命周期价值提升

作用:通过设计优化(如渗碳合金钢材料)延长使用寿命至传统产品的3倍,减少停机损耗。

客户案例:

三一重工挖掘机应用重载减速机后,年均故障率从8%降至1.2%;

富士康自动化产线采用免维护减速器,5年节省备件成本超800万元。

生态构建:龙头企业联合阿里云、华为搭建减速器后市场服务平台,提供全生命周期管理。

总结:减速机正从单一传动部件向"智能关节+能源中枢+数据节点"复合角色转变,其技术演进与国产替代进程将深度重塑智能制造产业链格局。预计2025-2030年,中国减速器行业年均复合增长率将维持在15%以上,成为全球高端制造竞争的关键战场。

产品采购,认准德普瑞!

总机:0755-27219112

邮箱:sales@deppre.com

下一篇:没有了!